Wdrażanie AI w powiązanych procesach – jak robić to z głową?

Gdy szybkie wdrożenie przynosi więcej szkód niż pożytku

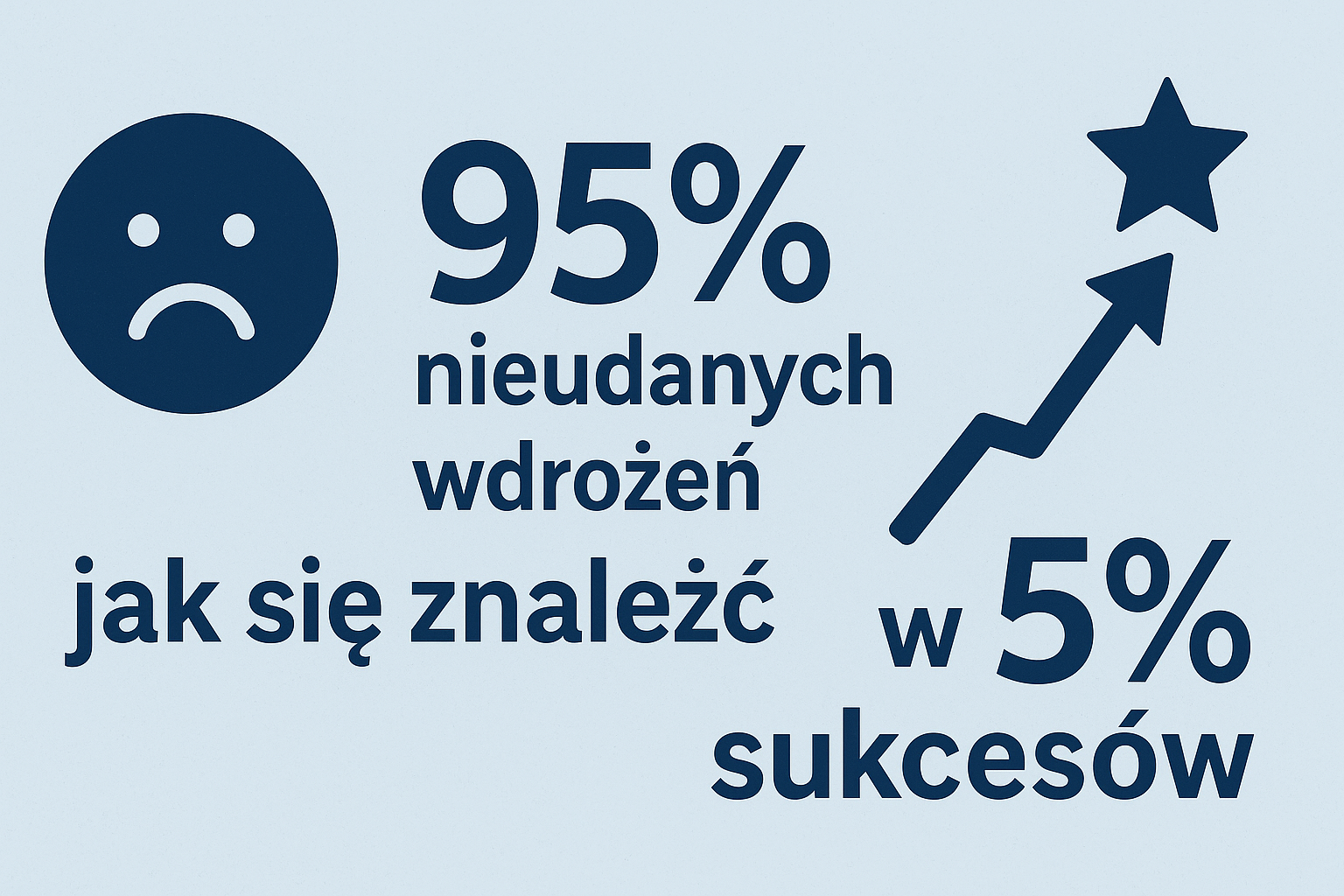

Wiele firm odczuwa presję, by szybko wdrażać sztuczną inteligencję – w obawie, by nie zostać w tyle za konkurencją. Niestety, pośpieszne działania często kończą się fiaskiem. Badania MIT Media Lab wykazały, że mniej niż 1 na 10 projektów AI przynosi realne zyski, a aż 95% organizacji nie odnotowało żadnego zwrotu z inwestycji w AI. Innymi słowy, ogromna większość przedsięwzięć AI nie przekłada się na korzyści finansowe. Co gorsza, firmy ponoszą przy tym ukryte koszty – pracownicy marnują cenny czas na naprawianie efektów źle zaimplementowanej AI, co w dużych organizacjach oznacza tysiące straconych dni roboczych rocznie i miliony dolarów zmarnowanych zasobów.

Harvard Business Review nazwał to zjawisko mianem „workslop” – nawiązując do terminu AI slop, określającego niskiej jakości treści generowane przez AI. Zamiast usprawniać pracę, takie treści ją spowalniają – wyglądają profesjonalnie, lecz często brakuje im merytorycznej wartości, by posunąć zadanie naprzód. Aż 40% pracowników w USA przyznało, że średnio prawie dwie godziny dziennie tracą na poprawianiu lub interpretowaniu wyników wygenerowanych przez AI. Jeden z dyrektorów dużej sieci handlowej opisał efekty pochopnego wdrożenia AI następująco: „Musiałem tracić czas na weryfikowanie informacji i sprawdzanie ich we własnych badaniach. Potem marnowałem jeszcze więcej czasu na spotkania z innymi kierownikami, by rozwiązać problem. A na końcu i tak musiałem wykonać pracę od nowa”. Innymi słowy, minuty „zaoszczędzone” w jednym dziale generują godziny dodatkowej pracy w innym, co całkowicie niweczy spodziewane oszczędności.

Analiza i pomiary – fundament udanego wdrożenia

Jak temu zaradzić? Naszym zdaniem wdrażanie AI należy traktować tak samo, jak wdrożenie każdej innej technologii – z należytą starannością i planowaniem, zamiast ulegania chwilowej modzie. Każde potencjalne usprawnienie procesu – czy to redukcja zużycia energii, czy poprawa efektywności pracy zespołów – powinno być poprzedzone dokładną analizą obecnego stanu. W praktyce oznacza to zebranie twardych danych: gdzie powstają opóźnienia, które zadania zajmują najwięcej czasu, jak rozkłada się obciążenie pracą między zespołami.

W przypadku środowiska biurowego i pracy projektowej świetnie sprawdzają się narzędzia takie jak np. Gantt.pl, które umożliwiają planowanie i monitorowanie realizacji zadań w czasie rzeczywistym. Dzięki wizualnym harmonogramom i analizie obciążenia zespołu można łatwo zidentyfikować „wąskie gardła” w projektach, sprawdzić, gdzie proces się wydłuża, i precyzyjnie zaplanować działania korygujące.

W fabrykach podobną rolę pełnią systemy klasy SCADA-MES – monitorujące przebieg produkcji w czasie rzeczywistym. Zbiarają one dane o przepływach, czasach cykli, przestojach czy brakach jakościowych i udostępnia je do analizy opłacalności, kluczowej dla oceny, czy automatyzacja się zwróci. W obu przypadkach – czy mówimy o linii produkcyjnej, czy o zespole projektowym – podstawą skutecznego wdrożenia jest analiza rzeczywistego przebiegu pracy i precyzyjne wskazanie miejsc, w których można osiągnąć realne oszczędności czasu i kosztów.

Symulacja zmian – testy, które niewiele kosztują

Po zebraniu danych i wytypowaniu możliwych usprawnień następuje faza projektowania rozwiązania. Zanim jednak wprowadzimy je na hale produkcyjne, warto najpierw przetestować zmiany „na sucho”, w środowisku wirtualnym. Profesjonaliści od automatyzacji coraz częściej korzystają z zaawansowanych narzędzi do symulacji procesów produkcyjnych i logistycznych, takich jak FlexSim, które pozwalają odtworzyć przebieg produkcji w formie trójwymiarowego modelu, wizualizować przepływ materiałów, zasobów, ludzi oraz informacji, a następnie sprawdzić, jak zaproponowane modyfikacje wpłyną na cały system.

Dzięki takiej symulacji można z wyprzedzeniem zidentyfikować wąskie gardła, ocenić rzeczywistą wydajność linii po zmianach i realistycznie oszacować czasy cykli. Narzędzie pozwala zauważyć np., że szybsza maszyna na początku linii spowoduje zator przy pakowaniu, albo że robot zastępujący pracownika będzie czekał na półprodukt z poprzedniego stanowiska. Symulacja umożliwia więc korektę projektu jeszcze przed poniesieniem kosztów fizycznego wdrożenia, minimalizując ryzyko, że eliminując jedno ograniczenie, stworzymy kolejne.

Warto też pamiętać, że w erze cyfryzacji równie istotny jak przepływ materiałów jest przepływ informacji. Wdrożenie narzędzia AI czy systemu automatyzacji często generuje nowe dane, raporty lub komunikaty, które trafiają do kolejnych działów. Dlatego przed uruchomieniem rozwiązania warto sprawdzić, czy wyniki pracy generowane przez AI nie spowodują dodatkowych obciążeń w innych procesach lub zespołach. Kompleksowe modelowanie przepływów – zarówno fizycznych, jak i informacyjnych – pozwala uniknąć sytuacji, w której oszczędność czasu w jednym dziale skutkuje nadmiarem pracy w innym. Takie całościowe podejście gwarantuje, że optymalizacja w jednym obszarze nie zaburzy działania całego systemu, a wdrożenie przyniesie realne i trwałe korzyści.

Od pilotażu do pełnego wdrożenia

Dopiero po solidnej analizie i pozytywnych wynikach symulacji nadchodzi czas na właściwe wdrożenie rozwiązania w fabryce. Warto rozpocząć od programu pilotażowego na małą skalę – np. wdrożyć AI tylko w wybranych działach – by zweryfikować jego działanie w realnych warunkach i zmniejszyć ewentualne ryzyko. Kluczowe jest też odpowiednie przygotowanie ludzi: przeszkolenie operatorów, ustalenie nowych procedur oraz zapewnienie wsparcia dla pracowników, których zakres obowiązków się zmieni. Po uruchomieniu rozwiązania nie można osiadać na laurach – konieczny jest dalszy monitoring efektów (tu ponownie przydają się dane z systemów SCADA-MES, Gantt.pl i narzędzi do śledzenia produktywności). Jeżeli wynik odbiega od założeń, trzeba być gotowym nanieść korekty w procesie lub nawet wycofać się z wdrożenia, zanim straty urosną. Często dopiero kilka tygodni po implementacji pełny obraz sytuacji staje się jasny, dlatego ciągłe doskonalenie (ang. continuous improvement) powinno być integralną częścią projektu.

Podsumowanie: AI to narzędzie jak każde inne.

Sztuczna inteligencja może być źródłem ogromnych usprawnień – pod warunkiem, że podejdziemy do ich wdrażania z taką samą dyscypliną, jak do każdego innego projektu inżynieryjnego. Osiągnięcie realnych oszczędności wymaga chłodnej analizy danych, przemyślanego planowania oraz testowania zmian przed ich wprowadzeniem. Naszą propozycją jest potraktowanie AI na równi z innymi narzędziami: zanim zachwycimy się możliwościami technologii, najpierw upewnijmy się, że pasuje ona do naszych procesów i przyniesie korzyści w całej organizacji, a nie tylko w wybranym silosie. Dzięki takiemu podejściu minimizujemy ryzyko nieudanych inwestycji i zwiększamy szanse, że wdrożone rozwiązanie faktycznie podniesie efektywność fabryki, zamiast generować nowe ukryte koszty. Czy Twoja firma jest gotowa, by z taką samą rozwagą zaprzęgnąć AI do pracy?

Źródła:

Badania MIT/Harvard Business Review, doświadczenia branżowe oraz materiały eksperckie

Artykuł InnPoland

Systemy SCADA

Systemy monitorowania realizacji projektów: Gantt.pl

Systemy symulacji procesów: FlexSim